项目背景

该航天企业为提升复合材料部件生产过程的精细化管控水平,针对热压罐、烘箱、硫化机等关键工艺设备,部署了数字化工厂系统,实现设备互联、数据驱动和智能管理一体化。

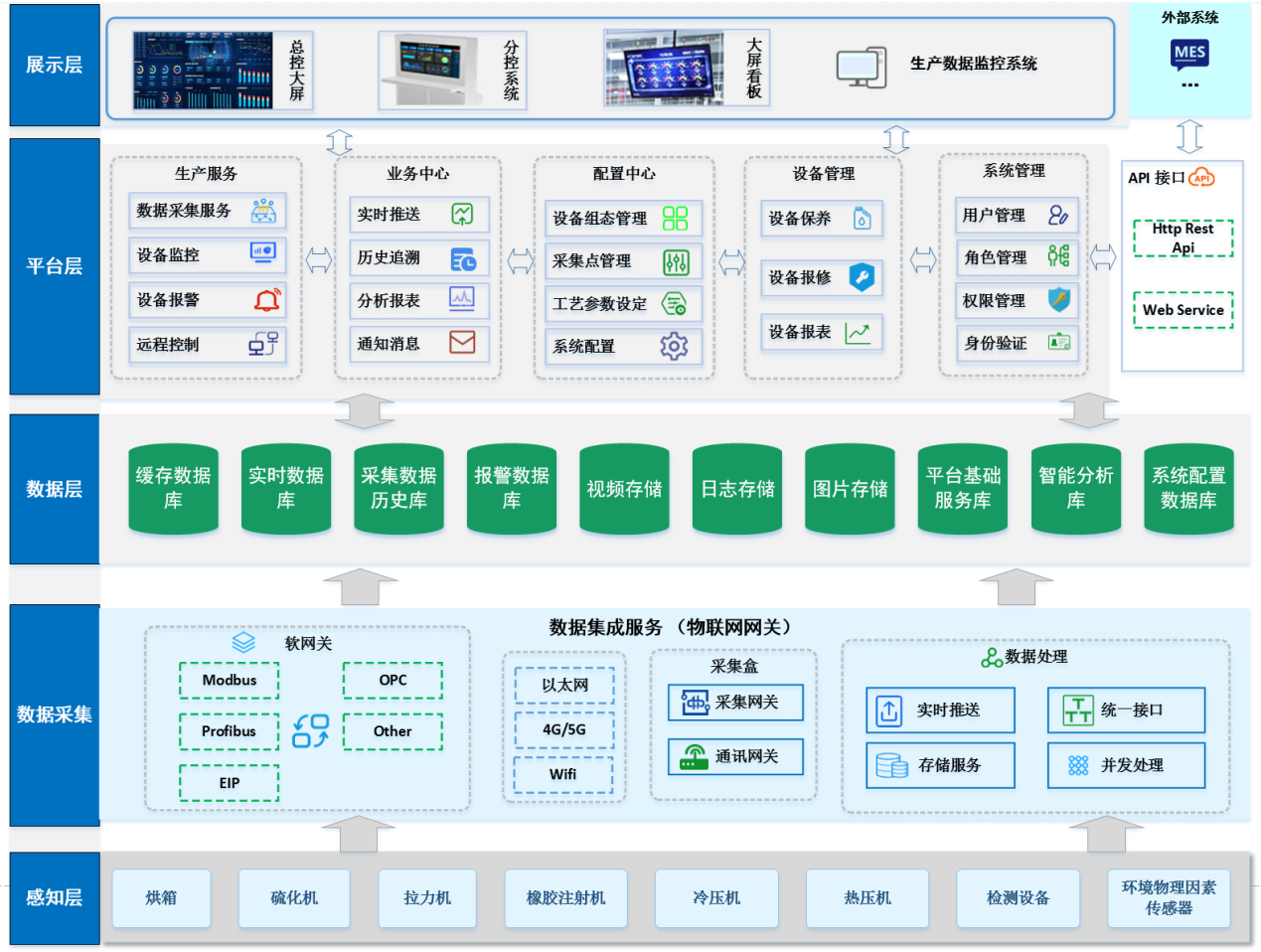

系统架构

系统采用四层架构设计,从数据采集到应用服务全面覆盖:

数据采集层

通过物联网终端实时采集烘箱温度、压力、硫化机工作周期等关键工艺参数

数据传输层

采用工业以太网和5G技术,确保数据实时、稳定、安全传输

数据处理层

基于工业大数据平台,进行数据存储、清洗和分析

应用服务层

提供监控、预警、报表和决策支持等功能模块

核心功能实现

全流程数据实时采集与监控

系统通过物联网终端实时采集烘箱温度、压力、硫化机工作周期等关键工艺参数,实现生产与试验数据的自动采集与存储,支持毫秒级响应异常报警与实时反馈。

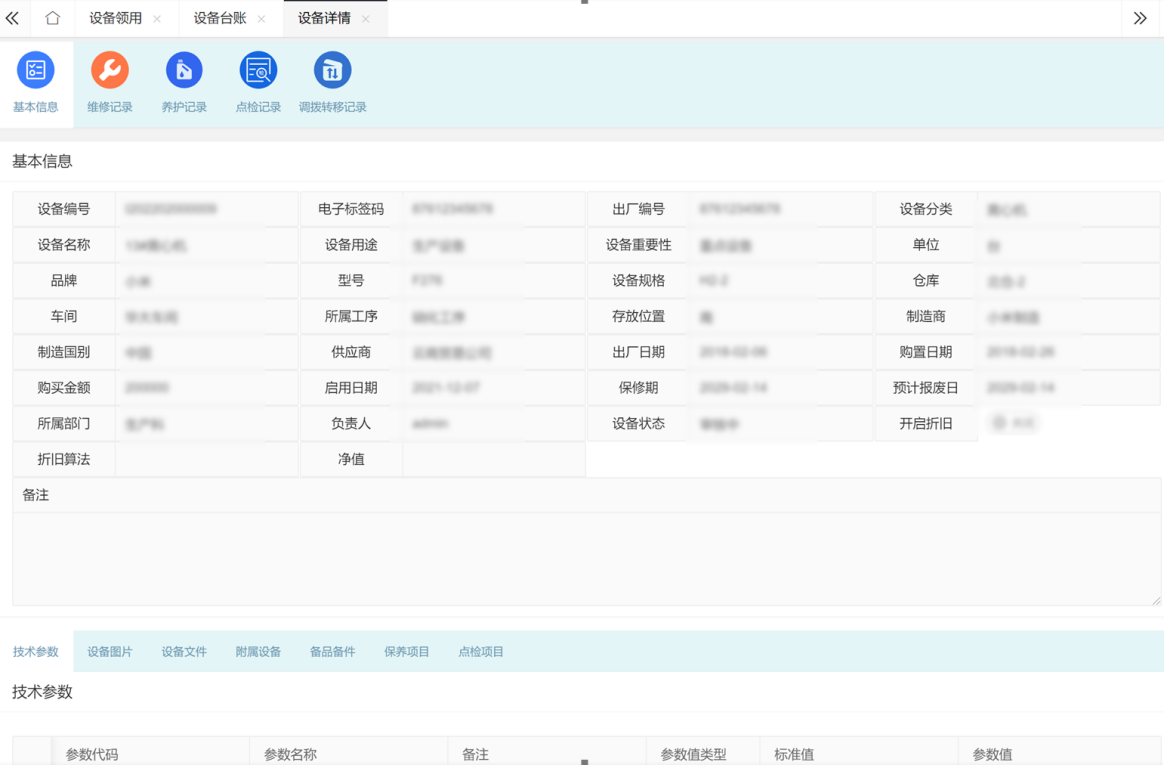

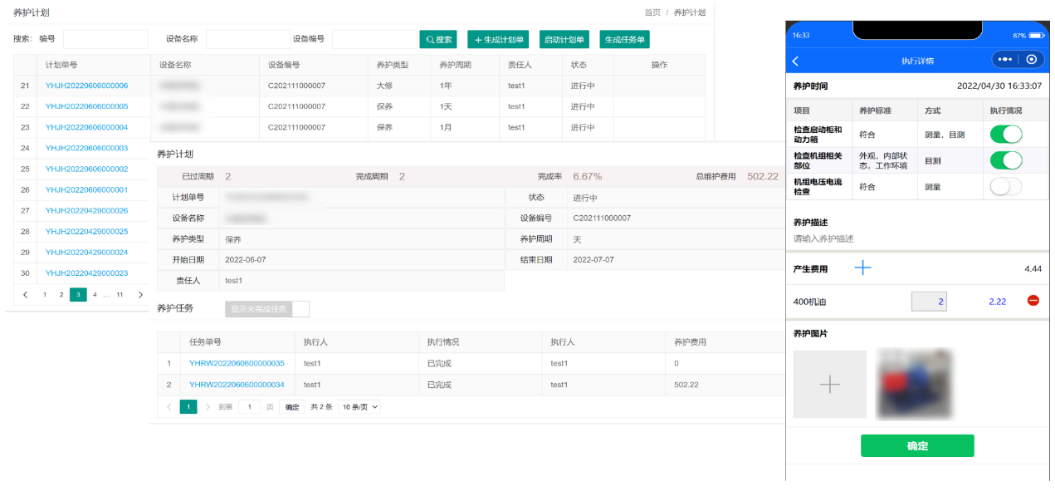

设备健康管理与闭环运维

集成设备报修、计划保养、点检等功能,实现从故障发现、工单下发、维修响应到效果验证的全流程数字化闭环管理,大幅提升设备可用性与稳定性。

质量追溯与决策支持

依托数据自动生成多维度分析看板及报表,如设备OEE(全局设备效率)、工艺参数稳定性、产品质量一致性等,为工艺优化和管理决策提供数据支撑。

实施成效

15%

产品一次合格率提升

60%

生产异常响应效率提高

30%

设备非计划停机减少

20%

维护成本降低

系统实现了从原材料到成品的全链路质量追溯,支持航天产品高标准合规要求,以数据驱动生产管理闭环,不仅强化了航天特种工艺的管控能力,也为企业数字化转型升级提供了核心支撑。

项目截图